四川水洛河博瓦水电站改尾调为尾闸的可行性分析

作者:刘期勇 四川省清源工程咨询有限公司

关键词:博瓦水电站,设计修改方案,调整

1 概述

博瓦水电站位于四川省凉山彝族自治州木里县境内,为金沙江左岸一级支流水洛河“一库十一级”中的第八个梯级电站,工程区距木里县城约220km。

电站开发任务为水力发电,兼顾下游生态环境用水。电站由首部枢纽、引水系统和发电厂房系统组成。首部枢纽最大闸(坝)高27m,正常蓄水位2001.00m以下水库库容113万m3,日调节库容24.1万m3;左岸有压引水隧洞长14.380km和压力管道长211.758m,引用发电流量160.1m3/s;厂区枢纽布置为地下厂房,额定水头122m,装机容量3×56MW,多年平均年发电量单独7.117/6.996亿kW·h,联合7.596/7.475亿kW·h,装机年利用小时数单独4237/4165h,联合4521/4449h。

工程总工期46个月,其中:主体工程工期为35个月,第一台(批)机组发电工期为40个月,完建工期6个月。工程静态投资173522.36万元,总投资195592.38万元,静态单位千瓦投资10329元/kW,单位电能投资2.438/2.284元/kW·h。

2 改尾调为尾闸缘由

可研阶段根据PD301平洞预测尾水调压室(兼尾闸室)洞室围岩一般呈微风化~新鲜,构造不发育,断层及挤压破碎带出露几率较低,规模较小,岩体完整性较好,一般呈块状结构,围岩分类以Ⅲ类为主,Ⅱ类和Ⅳ次之,具备较好的成洞条件。

2018年尾水调压室(兼尾闸室)第一层上部顶拱(高程1881m以上)已开挖及临时支护完成。开挖揭示,工程地质条件明显变差。顶拱部位发现大范围的溶蚀溶腔,充填黄色风化砂并夹杂大理石团块,无胶结,渗滴水,成洞条件差,围岩自稳性差,Ⅳ类、Ⅴ类围岩占比66.77%,其中左端墙为Ⅴ类围岩、右端墙为Ⅳ类围岩;在厂(横)0-015.00~厂(横)0-034.25段(右端墙)溶隙仍有向低高程发展的趋势;局部底板及边墙仍有黄色、白色风化砂等岩溶充填物向低高程延伸;尾水调压室(兼尾闸室)底部交通洞仍有溶蚀现象,继续往下开挖将避免不了岩溶构造带来的影响。鉴于尾水调压室(兼尾闸室)竖井中部、下部围岩条件好转的可能性小,若继续按可研阶段审定方案实施,下挖过程中围岩稳定问题突出,成洞成井困难,井壁施工期抗外压稳定问题突出,临时稳定支护施工措施实施难度大,继续下挖风险大。为保障施工安全,有利于后期运行安全,有必要研究替代方案,或者研究取消尾水调压室的可能性。

3 变更方案可行性研究

3.1 限制条件分析

博瓦水电站机组尾水流道总长接近200m(包括尾水连接洞),原设计有尾水调压室,受开挖揭示后的地质因素制约,为保障施工安全,有利于后期安全稳定运行,拟将原设计的尾水调压室改为尾闸室。

设置尾水调压室的目的是减小下游尾水系统的水锤压力,保证水轮机尾水管的真空度满足设计和规范要求。原设计尾水调压室反射水锤波的功能是通过尾水调压室底部的阻抗孔口(实际是3孔尾水闸门槽孔口,闸门槽孔口兼做尾水调压室阻抗孔口)来实现的,现设计方案改尾水调压室为尾闸室,尾水连接管上的3孔尾水闸门槽依然保留,只是将尾水调压室改成了尾闸室,开挖断面积减小了,顶拱施工安全了,根据图纸设计尺寸,尾闸室闸门槽孔口面积占尾水连接管面积约21.27%,基本达到了调压室设计规范要求的作为阻抗孔口反射水锤波的面积要求,现修改设计方案尾闸室的断面积远小于原尾水调压室的断面积,或者说3孔尾闸室就是断面积较小的3个尾水调压室。因此仅就尾水系统反射水锤波的功能而言,尾闸室依然可以起到降低尾水系统水锤压力的作用,并且更改方案的电站尾水洞断面积由原来的48.08m2增加到78.70m2,尾水洞内流速降低,更有利于降低尾水系统中的水锤压力和尾水管的真空度。尾水调压室改为尾闸室的另一个影响因素是整个引水发电系统的小波动稳定性,原设计尾水调压室断面积较大,现尾闸室断面积较小,理论上可能整体引水发电系统小波动稳定性会略有降低。

从上述分析可以看出,判断原尾水调压室改成尾闸室设计方案成立与否,就是看更改方案的调节保证计算能否满足设计规范要求,特别是水轮机尾水管的真空度是否能满足规范要求,并需要检验整个引水发电系统的小波动稳定性。

尾水调压室改成尾闸室后,影响主要在电站下游输水系统,对于上游引水隧洞和上游调压室系统,水力影响较小。对于下游系统,只要水轮机尾水管真空度满足要求,并且调节保证计算的结果符合设计和规范要求,小波动稳定性也能满足要求,该修改方案就是可行的,否则就是不可行。

3.2 尾水调压室改为尾闸室后的水力过渡过程分析

(1) 导叶关机规律和关机时间研究

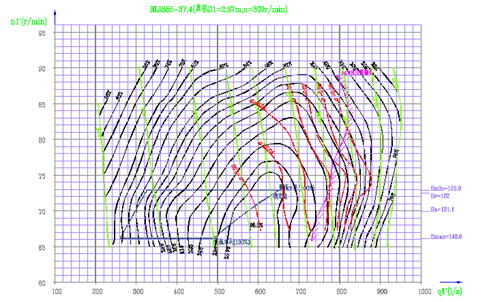

按照博瓦水电站引水发电系统布置,采用水电站非恒定流(瞬变流)特征线法进行电站调节保证计算,水轮机导叶采用一段直线或两段折线关闭规律。调速器不动时间取0.15~0.20秒,根据HLA855-LJ-267转轮模型综合特性曲线确定博瓦水电站机组最大导叶开度,也即导叶100%开度为19°(模型数值)。

插图1 博瓦水电站水轮机模型综合特性曲线

插图2 博瓦水电站水轮机飞逸特性曲线

根据博瓦水电站机组资料,水轮发电机组的总转动惯量取值为2000t-m2,调节保证计算以此为计算基础,计算3台机组全部丢弃额定负荷后的蜗壳最大压力、机组转速升高值、水轮机尾水管真空度、尾闸室的水位、上游调压室的水位等见表1。

表1 水库正常蓄水位2001.00m,甩负荷调节保证计算成果表

|

设定100%开度机组 关机时间Ts(秒) |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

实际关机时间(秒) |

4.23 |

5.07 |

5.90 |

6.74 |

7.58 |

8.41 |

9.25 |

10.09 |

10.92 |

|

|

蜗壳最大 压力(m) |

1#机组 |

185.856 |

179.476 |

173.088 |

167.799 |

167.596 |

167.641 |

167.646 |

167.615 |

167.615 |

|

2#机组 |

187.122 |

180.455 |

173.929 |

168.277 |

167.609 |

167.644 |

167.633 |

167.620 |

167.645 |

|

|

3#机组 |

190.881 |

183.882 |

176.605 |

170.742 |

167.617 |

167.632 |

167.644 |

167.640 |

167.626 |

|

|

机组最大 转速(转/分) |

1#机组 |

383.020 |

390.828 |

398.088 |

404.975 |

411.260 |

417.298 |

422.548 |

426.890 |

430.853 |

|

2#机组 |

383.276 |

391.010 |

398.253 |

405.008 |

411.185 |

417.198 |

422.641 |

426.869 |

430.767 |

|

|

3#机组 |

385.256 |

392.930 |

400.012 |

406.751 |

412.921 |

418.856 |

424.101 |

428.539 |

432.377 |

|

|

尾水管进口 最小压力(m) |

1#机组 |

-5.956 |

-5.165 |

-4.077 |

-3.141 |

-2.416 |

-2.862 |

-1.689 |

-0.761 |

-0.763 |

|

2#机组 |

-5.706 |

-5.092 |

-3.849 |

-2.925 |

-2.336 |

-2.746 |

-1.441 |

-0.598 |

-0.636 |

|

|

3#机组 |

-5.932 |

-5.184 |

-4.045 |

-3.239 |

-2.477 |

-2.714 |

-1.882 |

-0.962 |

-0.572 |

|

|

尾闸室最 高水位(m) |

1#机组 |

1859.918 |

1859.882 |

1859.829 |

1859.757 |

1859.665 |

1859.549 |

1859.408 |

1859.247 |

1859.066 |

|

2#机组 |

1859.783 |

1859.748 |

1859.697 |

1859.628 |

1859.540 |

1859.428 |

1859.293 |

1859.138 |

1858.965 |

|

|

3#机组 |

1859.918 |

1859.882 |

1859.829 |

1859.757 |

1859.665 |

1859.549 |

1859.408 |

1859.247 |

1859.066 |

|

|

尾闸室最低 水位(m) |

1#机组 |

1849.702 |

1849.864 |

1850.089 |

1850.371 |

1850.705 |

1851.095 |

1851.506 |

1851.858 |

1852.136 |

|

2#机组 |

1849.977 |

1850.134 |

1850.349 |

1850.619 |

1850.940 |

1851.314 |

1851.710 |

1852.048 |

1852.315 |

|

|

3#机组 |

1849.702 |

1849.864 |

1850.089 |

1850.370 |

1850.703 |

1851.092 |

1851.503 |

1851.854 |

1852.130 |

|

|

上游调压室最高水位(m) |

2018.309 |

2018.311 |

2018.313 |

2018.313 |

2018.315 |

2018.316 |

2018.317 |

2018.318 |

2018.319 |

|

|

上游调压室最低水位(m) |

1978.670 |

1978.667 |

1978.666 |

1978.662 |

1978.660 |

1978.657 |

1978.655 |

1978.654 |

1978.651 |

|

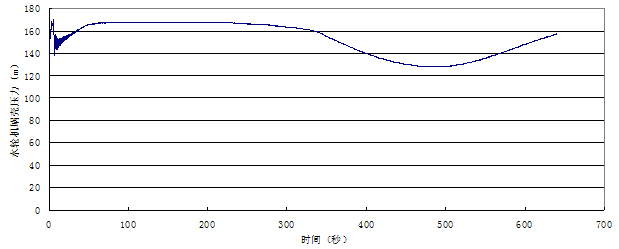

从表1可知,设定导叶100%开度机组关机时间Ts在7秒以内,水轮机蜗壳最大压力明显与关机时间密切相关,关机时间越长,蜗壳最大压力越小,关机时间越短,蜗壳最大压力越大。当设定导叶100%开度机组关机时间Ts超过8秒以后,水轮机蜗壳压力变化基本与机组关机时间无关。

通过分析可知:带有上游调压室的水电站引水隧洞较长,调压室水位波动周期长,机组丢弃负荷后,首先是导叶关闭,通常导叶关机时间仅几秒至十几秒,受导叶关机水锤压力波的影响,关机初始阶段水轮机蜗壳压力会迅速升高,同时上游调压室水位也开始升高,当水轮机导叶关闭完成后,导叶关闭带来的水锤压力波就会逐渐消失,而此时调压室水位还在继续升高过程中,尚没有到达最高涌浪水位。因此水轮机蜗壳实际承受最大压力的大小,可以分为两种情形,一种是关机过程中的水锤压力值大于后面调压室最大涌波水位产生的压力值,可称之为“前高后低”的情形,此时蜗壳承受的最大压力就是水锤压力,其数值与关机时间长短密切相关。另一种情形是导叶关机产生的水锤压力小于后面的调压室最高涌波水位对蜗壳产生的压力,可称之为“前低后高”,此时蜗壳承受的最大压力主要由调压室最高涌波水位决定,导叶关机时间对该压力的影响较小。这一现象对带有上游调压室的水电站,尤其是上游引水隧洞较长的水电站是一个普遍的现象,从水轮机蜗壳压力变化插图5也可以得到印证。

从上述计算成果分析,设定博瓦水电站导叶100%开度机组关机时间Ts在8~9秒是合适的,水轮机蜗壳最大压力可以控制在175.92m以内,最大转速升高也可以控制在55%以内,水轮机尾水管最大真空度不超过4m水柱。

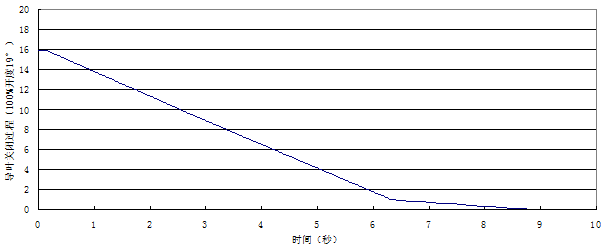

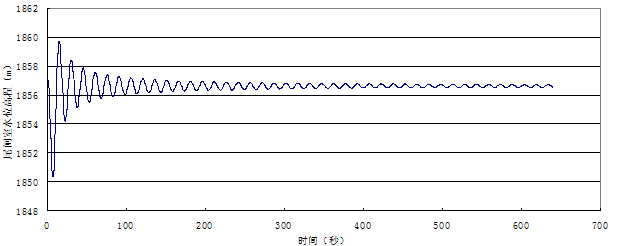

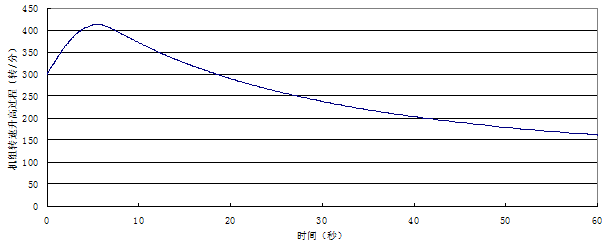

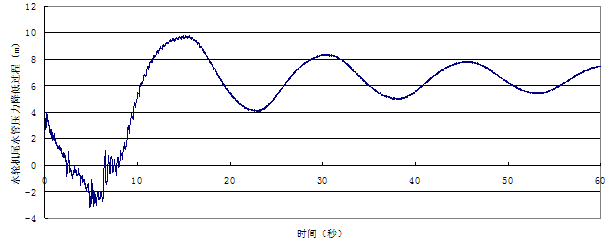

对水库运死水位1999.00m,进行3台机组丢弃负荷调节保证计算,机组丢弃负荷后水轮机导叶关闭过程、上游调压室水位变化过程、尾闸室水位变化过程、水轮机蜗壳压力变化过程、机组转速升高过程、水轮机尾水管压力变化过程等见插图2~插图7。

插图2 丢弃负荷后导叶关闭过程

插图3 丢弃负荷后上游调压室水位波动过程

插图4 丢弃负荷后尾闸室水位波动过程

插图5 丢弃负荷后水轮机蜗壳压力升高过程

插图6 丢弃负荷后机组转速升高过程

插图4-7 丢弃负荷后尾水管压力变化过程

计算成果见表2。

表2 水库正常蓄水位1999.00m,甩全部负荷调节保证计算成果表

|

设定100%开度机组关机时间Ts(秒) |

8 |

|

|

实际关机时间(秒) |

7.10 |

|

|

蜗壳最大压力(m) |

1#机组 |

167.180 |

|

2#机组 |

167.193 |

|

|

3#机组 |

167.297 |

|

|

机组最大转速(转/分) |

1#机组 |

410.295 |

|

2#机组 |

410.307 |

|

|

3#机组 |

412.159 |

|

|

尾水管进口最小压力(m) |

1#机组 |

-3.078 |

|

2#机组 |

-2.804 |

|

|

3#机组 |

-3.036 |

|

|

尾闸室最高水位(m) |

1#机组 |

1859.757 |

|

2#机组 |

1859.628 |

|

|

3#机组 |

1859.757 |

|

|

尾闸室最低水位(m) |

1#机组 |

1850.362 |

|

2#机组 |

1850.609 |

|

|

3#机组 |

1850.359 |

|

|

上游调压室最高水位(m) |

2017.881 |

|

|

上游调压室最低水位(m) |

1976.133 |

|

水库水位为正常运行水位2001.00m,电站1台机组运行,甩负荷工况,计算成果见表3。

表3 水库正常蓄水位2001.00m,1台机组运行并甩负荷调节保证计算成果表

|

设定100%开度机组关机时间Ts(秒) |

8 |

|

|

实际关机时间(秒) |

5.48 |

|

|

蜗壳最大压力(m) |

1#机组 |

163.600 |

|

2#机组 |

停机 |

|

|

3#机组 |

停机 |

|

|

机组最大转速(转/分) |

1#机组 |

375.867 |

|

2#机组 |

停机 |

|

|

3#机组 |

停机 |

|

|

尾水管进口最小压力(m) |

1#机组 |

-3.301 |

|

2#机组 |

停机 |

|

|

3#机组 |

停机 |

|

|

尾闸室最高水位(m) |

1#机组 |

1858.276 |

|

2#机组 |

1858.209 |

|

|

3#机组 |

1858.277 |

|

|

尾闸室最低水位(m) |

1#机组 |

1854.460 |

|

2#机组 |

1854.519 |

|

|

3#机组 |

1854.441 |

|

|

上游调压室最高水位(m) |

2012.331 |

|

|

上游调压室最低水位(m) |

1990.433 |

|

分析表1~表3可见:博瓦水电站水轮机导叶100%开度(19°)关机时间8秒,电站3台机组丢弃额定负荷后的水轮机蜗壳最大压力170.742m(3#机,为水轮机最大水头的1.17倍,1#机和2#机分别为167.799m和168.277m),小于调保计算要求的175.92m。最大转速升高值412.159转/分(3#机,接近额定水头工况,1#机和2#机分别为410.295 转/分和410.307转/分),最高转速为额定转速的1.374倍,即转速升高37.39%,小于调节保证计算要求的55%。尾水管进口低压力-3.239m(3#机,1#机和2#机分别为-3.141m和-2.925m),即最大真空度3.239m,满足调节保证计算规定的不超过5.94m要求(考虑海拔高程后的修正值)。电站尾水调压室变更为尾闸室后的调节保证计算满足设计和规范要求。

(2) 引水发电系统小波动稳定性分析

稳定性的含义:机组稳定性是指系统受到微小扰动(通常负荷变化不超过5%~10%)后,经过一定时间的调整,系统能够恢复到原来的运行状态或维持在一个新的平衡状态稳定运行。这里指的稳定性仅指电站引水发电系统的调节过程稳定与否,它不包含机组的振动和摆度等运行指标,主要是机组转速能否恢复到额定转速附近,并满足一定的品质指标,同时调压室的水位波动也应该是稳定衰减的。

小波动稳定性的衡量指标如下:

最大偏差:第一个波峰与稳态值的偏差

超调量:第一个负波峰占最大偏差的百分比

调节时间:指扰动发生时刻起至转速恢复到最大超调量的±0.4%范围之内的时间。

振荡次数:调节时间内出现的振荡波峰个数的一半。

衰减率:第二个正波峰与第一个正波峰之差占最大偏差的百分数。

调节时间短、最大偏差小、超调量小、振荡次数少,说明动态品质好,稳定性好。

小波动计算时,采用如下的基本条件:

①机组孤立运行;

② 负荷为纯电阻负荷;

③机组额定负荷(或最大负荷90%),阶跃减小5%或10%;

④ 电网负载特性系数en=0;

⑤ 机组为等功率调节方式。

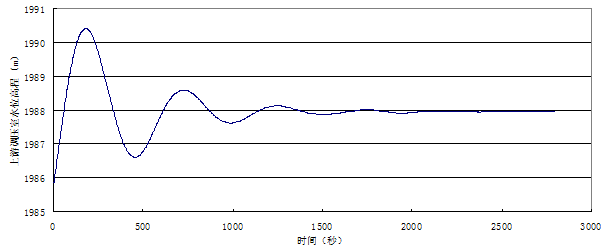

经分析,水轮机水头越小,对小波动稳定性越不利,以水库死水位1999.00m,水轮机额定出力运行作为小波动稳定性计算工况。小波动转速稳定调节过程和上游调压室水位稳定波动过程曲线插图8~插图12。

插图8 小波动上游调压室水位变化过程(稳定收敛)

插图9 小波动尾闸室水位变化过程(稳定收敛)

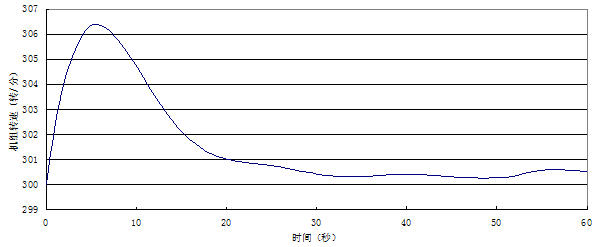

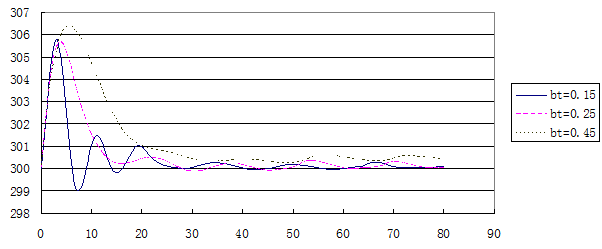

插图10 小波动机组转速变化过程(稳定收敛)

插图11 不同调速器参数时小波动机组转速变化过程(稳定收敛)

小波动稳定性计算表明

(1)负荷波动5%,机组转速最大偏差仅为2.13%,负荷小波动干扰后转速变化过程波动收敛,调节时间短,超调量小,调节系统具有较好的动态品质指标,同时上游调压室水位波动也稳定收敛,调速器各参数整定值均在常规设计范围内,对水轮机调速器没有特殊要求。

(2)调速器参数整定值不同,转速波动的动态品质也会有所不同。在调速器参数常规整定范围内,博瓦水电站输水发电系统构成的水轮机调节系统是稳定的,说明尾水调压室改为尾闸室后的引水发电系统小波动仍然是稳定的。

按照水轮机调速器的整定要求,初步推荐的一组调速器运行参数为比例增益Kp=2.80,积分增益Ki=0.42,微分增益Kd=1.80,最终调速器运行参数由设备供应商现场调试确定。

从尾水调压室变更为尾闸室后的小波动计算曲线结果分析,变更后的引水系统小波动是稳定的,并且水轮机调节系统具有比较好的调节动态性能。.

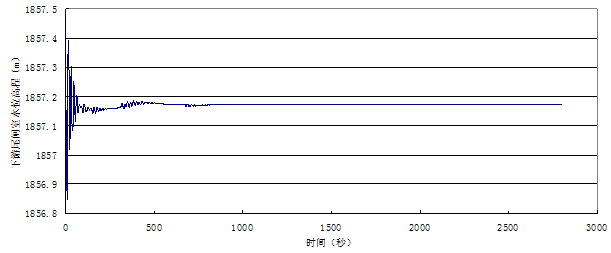

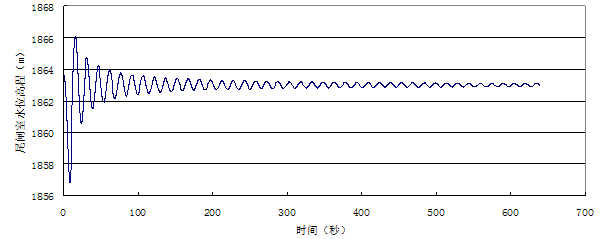

(3) 尾水调压室改为尾闸室后尾闸室最高涌浪水位计算

根据电站下游水位流量关系,博瓦电站洪水期不发电停机的最高下游水位为1863.00m,也就是当下游尾水水位超过1863.00m时机组不再发电运行。根据调压室设计规范要求,需要计算最高下游尾水位1863.00m时电站3台机组丢弃负荷,即3台→0台的尾闸室第二振幅最高涌浪水位,同时计算电站2台→3台增负荷的尾闸室最高涌浪水位,再校核组合工况1台→2台→3台连续增负荷或者1台→3台两台机同时增负荷的尾闸室最高涌浪水位。

计算成果:

① 下游最高尾水位1863.00m时,电站3台机组丢弃最大负荷,即3台→0台的尾闸室最高涌浪水位1866.093m,尾闸室水位波动如插图12。

图12 下游水位1863.00m,3台→0台尾闸室水位波动

②下游最高尾水位1863.00m时,2台→3台增负荷的尾闸室最高涌浪水位1864.841m。

③下游最高尾水位1863.00m时,1台→2台→3台连续增负荷的尾闸室最高涌浪水位1864.724m。

④下游最高尾水位1863.00m时,1台→3两台同时增负荷的尾闸室最高涌浪水位1865.784m。

根据上述计算可见:①尾水调压室改为尾闸室后的尾闸室最高涌浪水位1866.093m,低于尾闸室检修闸门平台高程1869.00m,安全高度2.907m。②1台→2台→3台连续增负荷的尾闸室最高涌浪水位比2台→3台增负荷的尾闸室最高涌浪水位还要略低,原因是尾闸室面积较小,尾闸室水位波动周期较短,1台→2台→3台连续增负荷恰巧是在尾闸室水位降低的阶段增第3台机组,所以尾闸室最高涌浪水位会比2台→3台增负荷略低。

综上,尾闸室最高涌浪水位1866.093m,目前设计的尾水检修平台高程1869.00m,无论是电站丢弃负荷或者增负荷,尾水检修平台是安全的,最高涌浪水位满足水电站调压室设计规范要求。

(4)水力过渡过程分析计算结论

1) 博瓦水电站尾水调压室改为尾闸室的方案是可行的,也是合理和必要的。

2) 电站3孔尾水闸门槽面积基本达到了反射水锤波的面积要求,尾闸室依然可以起到降低尾水系统水锤压力的作用。

3) 更改方案的尾水洞断面积由原来的48.08m2增加到78.70m2,尾水洞内流速降低,更有利于降低尾水系统中的水锤压力和尾水管真空度;尾水洞采用更大的上翘底坡也是为了更好缩短下游低水位时的有压段长度,这些措施是有效的。

4) 尾水调压室更改为尾闸室后不影响原上游输水系统的设计方案,也不影响原上游调压室的水力计算成果,原上游引水隧洞、调压室和高压管道的设计方案等都不需要变更。

5) 推荐博瓦水电站水轮机导叶100%开度(对应模型综合特性曲线上开度19°)关机时间8秒,电站3台机组水库最高水位同时丢弃额定负荷后的水轮机蜗壳最大压力计算值为170.742m,为水轮机最大水头的1.17倍,小于调保设计要求的175.92m;机组最大转速升高值412.159转/分,相对额定转速升高37.39%,小于调节保证设计要求的55%;尾水管进口最大真空度3.239m,满足调节保证设计要求的不超过5.94m水柱要求(考虑海拔高程后的修正值)。博瓦水电站尾水调压室变更为尾闸室后的电站调节保证计算满足设计和规范要求,更改方案是可行的。

6) 博瓦水电站尾水调压室改为尾闸室后的输水发电系统小波动稳定性计算成果表明,变更后的引水发电系统小波动是稳定的,负荷波动5%,上游调压室水位波动衰减较快,机组转速(频率)最大偏差仅2.13%,机组转速波动稳定衰减,对水轮机调速器没有特殊要求,并且水轮机调节系统具有比较好的调节动态性能。

7) 推荐的一组调速器运行参数为比例增益Kp=2.80,积分增益Ki=0.42,微分增益Kd=1.80,建议最终调速器运行参数由设备供应商现场调试确定。

8) 尾水调压室改为尾闸室后,尾闸室最高涌浪水位1866.093m,目前设计的尾水检修平台高程1869.00m,无论是电站丢弃负荷或者增负荷,尾水检修平台是安全的,最高涌浪水位满足水电站调压室设计规范要求。

4 变更方案设计初拟

(1) 可研阶段方案比选成果简介

厂区建筑物主要包括主副厂房、主变洞、尾水调压室、进厂交通洞、尾水洞、防洪尾水闸、出线洞、排风洞和出线场等,可研阶段对厂区枢纽就是否设置尾调室进行了“三洞室”与“二洞室”方案比较,即:主副厂房、主变洞、尾水调压室三洞室方案和主副厂房、主变洞两洞室(尾水检修闸门布置于主变洞内)方案。

围绕主变洞的布置,“三洞室方案”拟定了四种布置格局(方案①—④)。具体为:①采用三洞室平行布置顺水流向依次为:主厂房、主变洞、尾水调压室;②采用三洞室平行布置顺水流向依次为:主变洞、主厂房、尾水调压室;③主厂房、尾水调压室平行布置,主变洞并入主厂房内;④采用三洞室平行布置顺水流向依次为:主厂房、母线廊道、尾水调压室,主变室布置于洞外出线场GIS楼底层。总体上看,方案②和方案③的优点不明显,而缺点比较突出:方案②主变洞受压力管道影响,不利于主变洞围岩稳定,且出线困难,出线洞较长,与方案①相比,机电投资多162万元,年运行损耗多3万元;虽然方案③的机电投资比方案①少78万元,但主变洞并入主厂房,加大了主厂房横向跨度,不利于围岩稳定。与方案①相比,方案④的缺点更为明显:除了石方洞挖量少1200m3外,GIS楼混凝土量增加550m3,钢筋增加126t,机电投资多1027万元,年运行损耗多21万元;而方案①是在国内外大型地下厂房中运用较多,较为成熟的三大洞室布置格局。综合围岩稳定、机电设备布置、运行损耗和工程投资等多方面因素,三大洞室布置格局选择方案①与两洞室方案进行比较。

“两洞室方案”厂房、主变室位置与“三洞室方案”一致,差异之处就是将尾水调压室取消,将有压尾水洞改为无压尾水洞,主变洞的尺寸加大,尾闸并入主变洞。

可研阶段“三洞室方案”与“两洞室方案”比较工程量见表4。从工程量和直接投资比较“两洞室方案”较“三洞室方案”优越,两洞室比三洞室少投资约340万元,经综合比较后推荐“三洞室方案”。

(2) 变更方案初拟

根据可研阶段比选成果可见:“三洞室方案”与 “两洞室方案”均成立,技术上无优劣,直接投资总体上相差不大,为3.76%。鉴于开挖揭示尾水调压室(兼尾闸室)上部围岩条件变差,竖井中部、下部围岩条件好转的可能性小,若继续按可研阶段审定方案实施,顶拱在下挖过程中围岩稳定问题突出,成洞成井困难,井壁施工期抗外压稳定问题突出,临时稳定支护施工措施实施难度大,继续下挖风险大。

目前主厂房基本开挖完成,岩壁吊车梁砼施工全部完成,开挖揭示主厂房以Ⅲ类围岩为主,成洞条件良好;主变洞顶拱第一层部分开挖,靠上游侧出现塌方,洞顶拱围岩以Ⅳ类、Ⅴ类为主。从目前施工情况看,主厂房位置调整可能性小,将主变洞扩大变成“两洞室方案”也很困难。根据厂区枢纽工程布置及目前施工情况,为方便运行管理,为保障施工期安全,仅存在以下两方案:

方案①:按原可研方案继续施工,增加临时及永久支护措施的方案(以下为比选方便,简称原方案);

方案②:为尾闸室以减小结构尺寸,改尾水调压室(兼尾闸室),将开挖总高41.86m,宽8.00m,长42.48m的一个大型井筒改为只设闸门的三个小型竖井(简称改尾水调压室为尾闸室方案)。

4.1 设计变更方案比选

4.1.1 原方案(方案①)

厂区枢纽采用三洞室平行布置,主厂房三台机组尾水管经三条尾水连接洞与尾水调压室(兼尾闸室)连接,尾水经尾水调压室(兼尾闸室)汇合后由一条有压尾水洞排入水洛河内。

具体布置为:主副厂房、主变洞、尾水调压室(兼尾闸室)三洞室平行布置,尾水调压室(兼尾闸室)位于主变室下游,两洞室中心距为31.15m,之间岩柱厚20.00m。尾水调压室(兼尾闸室)水平埋深约130m,垂直埋深约120m,洞室围岩为震旦系上统灯影组(Zbdn)白云岩、大理岩、石英片岩。尾水调压室(兼尾闸室)长56.85m,宽8.00m,高39.97m,底板高程为1845.13m,顶拱高程1884.60m。调压室正常水位1857.36m,最高涌浪水位1873.15m,最低涌浪水位1850.82m。尾水调压室(兼尾闸室)顺水流向长8.00m,宽42.48m,高41.86m;顺水流方向分为两部分,上游侧为尾闸室,下游侧为尾调室。尾闸室设置3孔检修闸门槽,孔口尺寸1.55m×4.67m(长×宽),尾闸闸墩顺水流向长3.05m,厚3.0m,闸室设置检修平台,平台顶高程1874.00m,高于最高涌浪水位1873.15m,平台上部设置启闭机排架;尾调室顺水流向长3.15m,内宽39.38m,高28.87m(检修平台至底板顶)。可研阶段审定尾水调压室(兼尾闸室)的布置,详见QY75 ZH-13-6(36)、(40)。

尾水洞全长117.00m,为有压隧洞,逆向纵坡i=1%。尾水洞分为两段,前段隧洞长20.0m为渐变段,由方形断面渐变为城门洞型断面;后段隧洞长97.0m为顺直段,其断面采用圆拱直墙城门洞型,净空尺寸6.8×7.8m(宽×高)。当三台机满负荷运行,引用流量为157.5m3/s时,最大流速为3.28m/s。明渠段长约18.90m,反坡坡度1:2,断面采用矩形,宽由6.80m渐变至15.13m。尾水出口轴线与下游河道呈45°夹角,水流平稳衔接。

根据开挖揭示的地质条件,尾水调压室(兼尾闸室)位置、布置及结构尺寸基本不变,但需进行如下调整:

①将1874m高程以上喷混凝土改为厚80cm钢筋混凝土衬砌,1874m高程以下周边墙衬砌厚度维持80cm不变;

② 在1874m高程以下每4m设置横向支撑,以保证施工期及永久期结构安全;

③ 对顶拱及周边墙进行固结灌浆;

④ 为保证施工期安全,维持挂网Φ8@200及喷10cm混凝土不变,增设Φ25,L=4.5m系统锚杆,根据地质情况对Ⅳ类、Ⅴ类围岩段增加钢支撑。

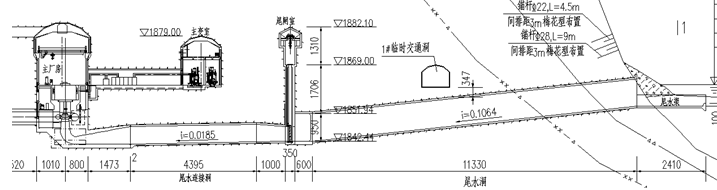

4.1.2 改尾水调压室为尾闸室方案(方案②)

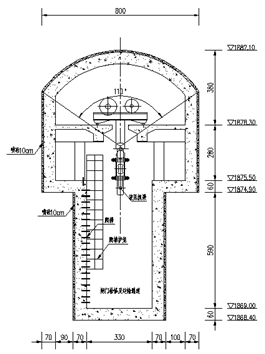

改尾水调压室为尾闸室方案:三洞室平行布置,主厂房、主变室、尾闸室位置不变(中心线)。按照不设置尾调室的条件,加大尾水洞断面尺寸,取消尾水调压室,保留可研阶段尾闸室功能,将其改为尾闸廊道及尾闸竖井,尾水经竖井后廊道汇流后,通过尾水洞、尾水渠平顺与水洛河衔接。为方便施工交通,将出线洞设在厂区下游侧。详见插图13。

插图13 改尾水调压室为尾闸室方案方案②纵剖面

尾闸廊道为上大下小两部分,开挖总高13.7m,宽8.00m,长58.47m。在1878.30m高程设置尾闸启闭平台,内宽6.40m;下部为安装检修通道,内宽3.30m。尾闸廊道长58.47m,交通通过竖井与进厂交通洞连接。尾闸廊道采用全断面钢筋混凝土衬砌,衬砌厚度为0.6m,顶拱进行回填灌浆,周边进行固结灌浆。顶拱、边墙开挖后采用挂网Φ8@200+喷10cm混凝土及Φ25,L=4.5m系统锚杆进行临时支护,对Ⅳ类、Ⅴ类围岩段增加钢支撑。尾闸廊道断面详见插图14。

插图14 尾闸廊道断面图

尾闸室竖井按三台机组布置三个,开挖尺寸为7.72m×3.5m×27.76m(长×宽×高);衬砌厚0.7m,闸门孔口尺寸5.12m×5.12m(长×宽)。

将可研阶段尾水洞断面扩大,可研阶段内宽6.8m,内高7.80m,衬砌厚0.50m,开挖宽7.80m,高8.80m;扩大为:内宽9.0m,内高9.50m,衬砌厚0.50m~0.60m,开挖宽10.20m~10.40m,高10.70m~10.90m,详见插图3-3。尾水洞全长113.30m,逆向纵坡i=10.64%,断面采用圆拱直墙城门洞型,内宽9.0m,内高9.50m,面积78.70m2。当三台机满负荷运行,引用流量为157.50m3/s时,最大流速为2.00m/s。明渠段长24.10m,尾水出口轴线与下游河道呈45°夹角,水流平稳衔接。根据计算,压力尾水道及尾水管的长度Lw=208.98m,当机组有效关闭时间为8s时,临界Lw临=230.7m,满足下游不设置尾水调压室的条件。

4.1.3 方案选择

4.1.3.1 对水工建筑物设计影响评价

尾水调压室改为尾闸室后,尾闸室上部最大开挖宽度保持不变,为8.00m,开挖长度由66.07m变为67.77m,开挖高度由39.97m减小至13.70m,纵向设闸门检修及运输通道,宽度为2.50m~3.30m,闸门槽改为闸门竖井,断面尺寸为3.50m×7.72m。闸底板设尾水廊道,串通3个尾水闸,并与尾水洞连接。支护形式为锚喷调整为全断面钢筋混凝土衬砌。

从结构设计看,开挖高度明显减小,仅为原方案的三分之一,大大降低施工安全风险,并减少了临时支护工程量,横断面成台阶状,有利于洞室稳定,永久支护形式改为全断面钢筋混凝土衬砌,结构更安全。

尾水洞横断面净空尺寸由6.80m×7.80m改为9.00m×9.50m,长度由117.00m变为113.30m,底坡由1%改为10.64%,洞内最大流速由3.28m/s降为2.00m/s,,同时取消尾水出口闸门。尾水洞的运行工况,由全有压隧洞变为前部分为有压隧洞,出口段为无压隧洞,洞顶设置为逆向坡,利于洞顶排气。尾水隧洞采用全断面钢筋混凝土衬砌,厚度由0.50m变为0.50~0.60m。

从结构设计看,尾水洞横断面净空面积增加明显,但尾水洞的围岩条件较好,并加大了钢筋混凝土的衬砌厚度,能保证尾水洞的结构安全。

4.1.3.2 对尾水洞结构设计的影响

尾水调压室改为尾闸室后,对尾水洞的结构影响主要有:

①尾水连接洞由平坡改为逆向纵坡(i=1.85%),横断面改为尾水管末端尺寸一致;

②为了减小尾水洞内水流流速,减小机组停机的水锤影响,增大了尾水洞尺寸,断面面积由48.08m2增加到78.70m2;

③从结构设计看,尾水洞尺寸增加较大,仍采用钢筋混凝土衬砌,衬砌厚度为50~60cm,比可研阶段增加10cm。设计较大的逆向纵坡(i=10.64%),利于洞内排气。

4.1.3.3 对机电设备设计影响分析

两个方案的转速升高率、压力升高率、尾水真空度均满足规范要求,不影响方案的选择。

4.1.3.4 对金属结构设计影响分析

改尾水调压室为尾闸室方案对金属结构设备的影响微小,闸门孔口尺寸根据机组订货及水工结构设计修改为5.123×5.123-24.6m,门型仍为潜孔平面滑动闸门,经过复核启闭设备仍可采用一台2×160kN移动式台车。

4.1.3.5 投资比较

根据现已开挖的地质情况计算工程量,估算原方案(方案①)土建工程投资为2511.84万元;尾水调压室改为尾闸室方案(方案②),估算土建工程投资为1702.76万元,变更后,方案②比方案①土建工程投资减少809.07万元(未考虑金结及其他投资)。

表4 变更前后工程量及投资对比表

|

项 目 |

单 位 |

工程量 |

投资(万元) |

||||

|

方案① |

方案② |

方案① |

方案② |

差值(②-①) |

|||

|

覆盖层开挖 |

m3 |

5430.60 |

3279.15 |

6.70 |

4.05 |

-2.65 |

|

|

石方明挖 |

m3 |

2982.00 |

340.20 |

11.78 |

1.34 |

-10.43 |

|

|

石方洞挖 |

m3 |

7630.44 |

20589.53 |

111.89 |

301.92 |

190.03 |

|

|

石方井挖 |

m3 |

14694.12 |

2250.23 |

234.21 |

35.87 |

-198.34 |

|

|

土石回填 |

m3 |

2046.45 |

514.50 |

2.77 |

0.70 |

-2.07 |

|

|

喷混凝土 |

洞内 |

m3 |

507.90 |

151.64 |

59.20 |

17.68 |

-41.53 |

|

洞外 |

m3 |

132.30 |

132.30 |

15.95 |

15.95 |

0.00 |

|

|

混凝土 |

C20竖井 |

m3 |

|

1169.76 |

0.00 |

102.65 |

102.65 |

|

C20闸墩 |

m3 |

3663.08 |

|

213.28 |

0.00 |

-213.28 |

|

|

C20底板 |

m3 |

908.73 |

1218.71 |

61.58 |

82.58 |

21.01 |

|

|

C20边墙顶拱 |

m3 |

5538.16 |

4619.73 |

486.01 |

405.41 |

-80.60 |

|

|

C25板梁柱 |

m3 |

482.54 |

177.94 |

25.29 |

9.32 |

-15.96 |

|

|

C30二期 |

m3 |

133.68 |

143.93 |

14.71 |

15.84 |

1.13 |

|

|

钢筋网制安 |

t |

20.06 |

5.62 |

17.17 |

4.81 |

-12.36 |

|

|

钢筋制安 |

t |

1083.81 |

590.69 |

927.70 |

505.61 |

-422.09 |

|

|

锚杆 |

锚杆Φ22,L=4.5m(边坡) |

根 |

113.30 |

113.30 |

2.06 |

2.06 |

0.00 |

|

锚杆Φ25,L=4.5m(洞内) |

根 |

880.65 |

291.49 |

18.94 |

6.27 |

-12.67 |

|

|

锚杆Φ28,L=9m(边坡) |

根 |

113.30 |

113.30 |

4.17 |

4.17 |

0.00 |

|

|

锚杆Φ28,L=9m(洞内) |

根 |

702.46 |

138.02 |

25.87 |

5.08 |

-20.79 |

|

|

锚杆Φ32,L=9m(洞内) |

根 |

112.27 |

136.99 |

6.69 |

8.16 |

1.47 |

|

|

回填灌浆 |

m2 |

1622.53 |

2088.10 |

24.32 |

31.30 |

6.98 |

|

|

固结灌浆 |

m |

2539.48 |

1723.56 |

156.98 |

106.54 |

-50.43 |

|

|

钢拱架 |

t |

104.17 |

42.65 |

83.34 |

34.12 |

-49.21 |

|

|

排水孔 |

m |

556.00 |

592.00 |

1.24 |

1.32 |

0.08 |

|

|

投资 |

万元 |

|

|

2511.84 |

1702.76 |

-809.07 |

|

4.2 方案选定

综上所述,对拟定的变更方案从地质条件、结构布置、调保计算、机电设备、施工安全、环水保、投资等方面进行全面分析比较后,将尾水调压室改为尾闸室方案合理可行,故推荐该方案。

5 结论

(1) 博瓦水电站尾水调压室开挖过程中,在开挖尾调顶拱第一层岩体时,揭示出地质条件重大变化,发现大范围的溶蚀溶腔,围岩条件极差,缺乏自稳性。施工难度较大,施工安全也很难保障,而且影响工程后期运行安全。本研究通过分析论证后,对原可研方案和变更方案进行综合对比,推荐能保证施工及运行安全的“尾水调压室改为尾闸室”方案(即设计变更方案)。鉴于可研阶段审定方案为尾水调压室方案,根据四川省发展和改革委员会川发改能源函[2015]1003号《关于进一步加强水电工程设计变更管理》的通知要求,对照国家能源局,国能新能[2011]361号及省发改委,川发改能源[2011]1598号关于水电工程勘察设计管理办法和水电工程设计变更管理办法的通知有关要求,该变更属《水电工程重大设计变更范围目录》中第二项,“工程布置及主要建筑物”中第2条,“主要建筑物的布置或结构方案的改变”,属于重大设计变更,需编制专题报告,待批准后实施。

(2) 设计变更前,根据原尾水调压室设计方案顶拱第一层开挖过程中所揭露的地质条件,围岩工程地质条件发生了较大的变化,主要表现为岩溶构造比可研报告中所预计的更为发育,溶腔、溶隙皆有出露,第一层所揭露的工程地质条件主要分三段:① 厂(横)0+032.02~厂(横)0+007.02段,岩性以中厚层大理岩为主,顶拱部位发现大范围的溶蚀溶腔,充填黄色风化砂并夹杂大理石团块,成洞条件差,围岩自稳性差,围岩分类为Ⅴ类;②厂(横)0+007.02~厂(横)0-015.00段,岩性以薄层~极薄层石英片岩为主,岩层产状为N30~40ºW/SW∠60~70º,岩体微风化,除片理面外,裂隙零星发育,岩体较完整,围岩稳定性较好,围岩分类为Ⅲ类;③ 厂(横)0-015.00~厂(横)0-034.25段,岩性为中厚层大理岩夹薄层石英片岩,裂隙较发育,多呈镶嵌结构,岩溶形态以溶隙为主,充填黄色风化砂,岩体完整性差,围岩稳定性较差,围岩分类为Ⅳ类。原方案顶拱第一层Ⅲ类、Ⅳ类、Ⅴ类围岩分别占比33.23%、29.05%、37.72%,围岩比例较可研报告比发生较大变化。大溶腔的出现严重影响了洞室的稳定,施工难度增大,施工安全也很难保障,而且影响工程后期运行安全。

设计变更后,根据原尾水调压室设计方案第一层开挖所揭露的地质条件,其底板岩溶影响较顶拱部位有所减弱,岩溶形态主要表现为溶隙,工程地质条件有所好转,岩体多具次块状结构,岩体完整性较好,局部呈镶嵌结构,围岩以Ⅲ类为主,Ⅳ类次之,从工程地质条件看,设计变更前后工程地质条件基本一致,洞室开挖长度有所增加,但开挖高度显著降低,对围岩的整体稳定性及结构的安全性更为有利。

(3) 经过计算,设计变更方案和原可研方案两个方案的调节保证计算结果均符合DL/T5186-2004《水力发电厂机电设计技术规范》有关调保计算的规定(xmax:<30%,βmax:<60%,HB <5.94m),及GB/T9652.1-2007《水轮机控制系统技术条件》有关调保计算的规定(TW≤4s,TW/ Ta≤0.4)。两个方案的转速升高率、压力升高率、尾水真空度均满足规范要求,不影响方案的选择。

(4) 尾水调压室改为尾闸室后,只对下部结构有影响,对上部结构影响较小。

将尾水洞缩短(或加大断面)以达到不设置尾水调压室的条件,改尾水调压室(兼尾闸室)为尾闸室以减小结构尺寸,将开挖总高41.86m,宽8.00m,长42.48m的一个大型井筒改为只设闸门的三个小型竖井。

从结构设计看,变更后,开挖高度明显减小,仅为可研方案的三分之一,大大降低施工安全风险,横断面成台阶状,有利于洞室稳定,支护形式由可研阶段的锚喷改为全断面钢筋混凝土衬砌,结构更安全。为避免施工对边坡的破坏,取消了尾水检修闸门,同时将出线场设在厂区下游侧。取消尾水洞出口检修闸门后,在尾水洞出口设置拦沙坎加临时围堰等措施来满足检修尾水洞的要求。

进厂交通洞与尾水调压室正交,进厂交通洞从尾水调压室左端内部穿过,空间开阔,便于尾水闸门、启闭设备的运输,但尾水调压室左端溶蚀溶腔发育,围岩条件很差,开挖空间大,无法保障施工安全。尾水调压室改为尾闸室后,在进厂交通洞与尾闸室交叉段的中部设竖井,作为尾水闸门、启闭设备的运输通道,运输过程较复杂,施工操作不便,但对施工安全有利。